认 证:工商信息已核实

访问量:68403

广州南瑞科技有限公司 2020-04-26 点击889次

文章导读:

本文采用两步等离子球磨法制备了片状铁铝混合粉体。球磨时间对磁性能影响较大,随着球磨时间的增加,饱和磁化强度Ms值先减小后增大。另一方面,球磨30min制备的混合粉体雷达-红外兼容性能最佳,反射率损耗峰值约为-13.1 dB,红外发射率最低仅为0.1左右。

一、实验

羰基铁粉预处理

采用湿法高能球磨预处理羰基铁粉:将100g钢球和10g羰基铁粉混合在球磨罐中,添加40毫升丙酮作为溶剂。采用500 rpm转速,球磨11.5 h后,将所得样品在空气中干燥。

制备片状FeAl粉体

采用干法球磨制备了铁铝复合粉体:球粉比仍然为10:1,转速为500 rpm。将预处理的3- 5μm片状羰基铁和片状Al粉以摩尔比例3:7混合球磨。混合球磨时间设置为10min、20min、30min、40min,分别表示为T1、T2、T3、T4。

二、结果和讨论

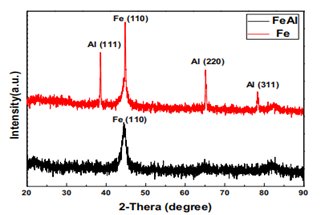

图1:球磨11.5 h下羰基铁粉和球磨30 min下FeAl的XRD图谱

如图1所示,混合球磨处理30min后,铁的衍射峰基本没有变化,未检测到Fe、Al的氧化物和FeAl的金属间化合物的峰,说明球磨时间过短,只会使羰基铁粉和Al粉混合均匀,不能形成固溶相。

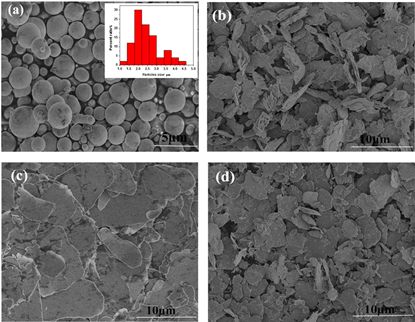

图2:(a)羰基铁粉原料、(b)球磨11.5 h羰基铁粉、(c)原铝粉和(d)球磨30 min FeAl混合粉体的SEM图像

由图可知,羰基铁粉的原料为球形的结构,表面光滑,主要粒径分布在1.2

- 3μm。在湿法球磨11.5h后,羰基铁粉的球状变成片状结构,尺寸为2 -

3μm。片状铝粉原料尺寸较大,厚度较薄(图2c)。干法球磨30min下制备的FeAl混合物中羰基铁和铝粉的尺寸和厚度均略有减小。

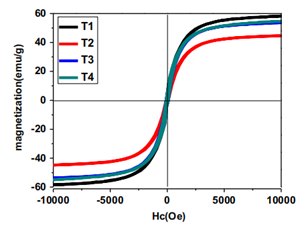

图3:不同球磨时间FeAl混合粉体的滞回线

随着混合球磨时间的增加,Ms值从59 emu/g降低到44 emu/g,在混合球磨超过30min后略微增加至53emu / g。

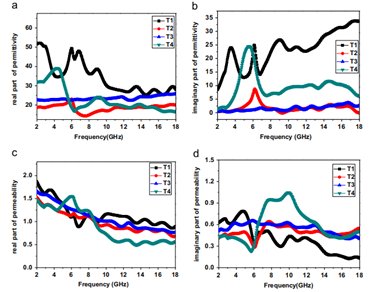

图4:不同球磨时间下FeAl混合粉体的电磁参数

结果可知,T1具有最大的ε',T2在低频时具有最低值。T3值为21左右,波动较小,T4在低频时出现峰值,然后维持在20。

就ε"而言,T4表现出强烈的共振,位于2-8

GHz,之后该值几乎恒定为7。其他样本的ε"值,T1为10到20,T2为1到2

,T3为0-3。对于μ',所有样品值随着频率的增加而减小,初始值在2-1.5之间。同时,对于μ",所有样品在高频区域表现出相对稳定的值。T1有μ"的最低值,而T4具有最大值。

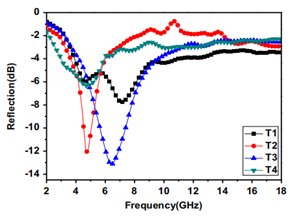

图5:FeAl混合粉在不同搅拌球磨时间下的反射损耗对比图,涂层厚度为2 mm。

可以看出,不同混合球磨时间的样品在微波吸收性能方面存在明显差异。反射损失的最小值随着研磨时间的增加而增加,然后在达到最小值后减小。

球磨30min所制备的样品,在6.5GHz下最佳微波吸收特性为-13.6dB,有效频率范围为5.6GHz至7.3GHz。其他式样的最小反射损耗分别为-7.7

dB,-13 dB,-6.3

dB。此外,球磨时间也对吸收性能有显着影响。一方面,随着球磨时间的增加,球磨厚度的减小有利于深度透入。另一方面,球磨时间过长也会使尺寸减小,从而使微波吸收性能变弱。

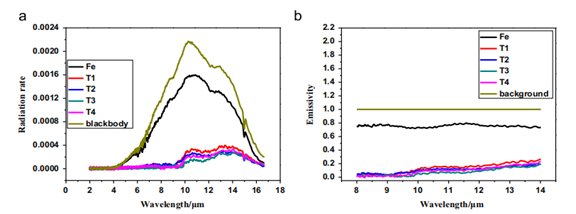

图6. 不同球磨时间下FeAl粉的红外性能(a)红外吸收特性(b)红外发射能力

结果表明,羰基铁粉中铝的加入使辐射速率急剧下降。片状羰基铁粉的红外发射率约为0.75,而FeAl混合粉体(T1-T4)的红外发射率降低到0.25或更低。同时,样品(T1-T4)的红外发射率随着混合时间的增加而降低。此外,T3的红外发射率达到最低值0.1。

铝的引入可以调节红外发射率。然而,过长的研磨时间会损害铝粉的形态并导致红外发射率的增加。因此,研磨时间保持在30分钟,获得优异的微波吸收性能和低红外发射率。

三、结论

1、球磨时间对粉体吸波性能和红外反射性能影响较大,一方面,球磨时间增加,粉体尺寸减小,阻碍了吸波性能,另一方面,厚度也会影响吸波和红外反射性能。

2、球磨30min得到的样品具有最佳的相容性。此时反射率损耗峰值为-13dB,红外发射率仅有0.15。